行业动态

影响工业铝型材质量的几种因素

工业铝型材生产过程中产品质量会受到诸多因素的影响,其中包含变形温度、挤压速度、变形程度等,为保证挤压生产出来的工业铝型材达到使用标准必须对以上因素进行严格的把控。

工业铝型材挤压过程中,如何处理好变形温度、变形速度、变形程度三者之间的关系是十分重要的,是制定铝型材挤压工艺制度的必要基础。

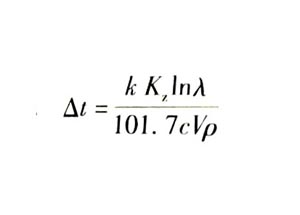

工业铝型材挤压过程中会产生变形热,从而产生高温;由变形热产生的温升可用以下公式表示:

无标题文档

工业铝型材挤压过程中由变形热引起的温升与铝型材在塑性变形区压缩锥中的平均变形抗力Kz、挤压系数λ的自然对数成正比,而Kz决定于铝型材的温度和挤压速度。原始加热温度高,Kz值低,但挤压速度加快又使Kz增高,因此加热温度与挤压速度之间是互相联系,互为制约的。变形前铝型材温度高,变形抗力减小,使变形热引起的温升降低,但因原始温度已更接近于上面所说的容易产生裂纹的临界温度,如果保持低温时的正常挤压速度,或以更高的速度挤压,可能是温度升至临界温度以上,产生裂痕导致产品报废;如果降低原始温度,虽然变形抗力Kz提高,增大了变形量引起的温升,但锭坯变形前的温度较高温挤压的温度更远于临界温度,则可提高挤压速度,只要保持温升后低于临界温度,就不会产生挤压裂纹。

无标题文档

工业铝型材挤压系数增加,变形热增加;当然工业铝型材挤压系数增加不太大时,变形热的增加不明显,但挤压系数的变化范围很大,有时最小值为3;在这种情况下,基本上依然保留着铸造组织,性能很低;最大则可能达到200-300,甚至在300以上,在这种情况下,产生的变形热的影响就相当明显,是绝对不可以忽视的。

所以工业铝型材挤压过程中必须要兼顾挤压温度、挤压速度、变形程度对工业铝型材质量的影响,防止因变形热、摩擦热引起温升过高而产生裂纹;因此铸锭原始加热温度过高时不合适的,特别是挤压薄壁管才、铝型材,挤压系数很大,铸锭温度就必须要控制在上限以内,如果超过上限温度,就得冷却至上限温度或以下才能继续进行工业铝型材的挤压。

工业铝型材挤压过程中,如何处理好变形温度、变形速度、变形程度三者之间的关系是十分重要的,是制定铝型材挤压工艺制度的必要基础。

工业铝型材挤压过程中会产生变形热,从而产生高温;由变形热产生的温升可用以下公式表示:

|

κ——提高金属晶体点阵能所消耗的功的系数,κ=0.9-1.0 c——金属比热容,kJ/(kg。℃) V——变形物体的体积,m3 λ——挤压系数 Κz——金属在塑性变形区压缩锥中的平均变形抗力 |

|

工业铝型材挤压过程中由变形热引起的温升与铝型材在塑性变形区压缩锥中的平均变形抗力Kz、挤压系数λ的自然对数成正比,而Kz决定于铝型材的温度和挤压速度。原始加热温度高,Kz值低,但挤压速度加快又使Kz增高,因此加热温度与挤压速度之间是互相联系,互为制约的。变形前铝型材温度高,变形抗力减小,使变形热引起的温升降低,但因原始温度已更接近于上面所说的容易产生裂纹的临界温度,如果保持低温时的正常挤压速度,或以更高的速度挤压,可能是温度升至临界温度以上,产生裂痕导致产品报废;如果降低原始温度,虽然变形抗力Kz提高,增大了变形量引起的温升,但锭坯变形前的温度较高温挤压的温度更远于临界温度,则可提高挤压速度,只要保持温升后低于临界温度,就不会产生挤压裂纹。

铝合金棒材挤压流出速度与锭温关系表:

|

合金

|

高温挤压

|

|

||

|

温度/℃

|

流出速度/m.min

|

温度/℃

|

流出速度/m.min

|

|

|

2A11

|

380-450

|

1.5-2.5

|

280-320

|

7-9

|

|

2A12

|

380-450

|

1.0-1.7

|

330-350

|

4.5-5

|

|

2A50

|

380-450

|

3.0-3.5

|

280-320

|

8-12

|

|

7A04

|

370-420

|

1.0-1.5

|

300-320

|

3.5-4

|

|

6A02

|

480-500

|

2.0-2.5

|

260-300

|

12-15

|

工业铝型材挤压系数增加,变形热增加;当然工业铝型材挤压系数增加不太大时,变形热的增加不明显,但挤压系数的变化范围很大,有时最小值为3;在这种情况下,基本上依然保留着铸造组织,性能很低;最大则可能达到200-300,甚至在300以上,在这种情况下,产生的变形热的影响就相当明显,是绝对不可以忽视的。

所以工业铝型材挤压过程中必须要兼顾挤压温度、挤压速度、变形程度对工业铝型材质量的影响,防止因变形热、摩擦热引起温升过高而产生裂纹;因此铸锭原始加热温度过高时不合适的,特别是挤压薄壁管才、铝型材,挤压系数很大,铸锭温度就必须要控制在上限以内,如果超过上限温度,就得冷却至上限温度或以下才能继续进行工业铝型材的挤压。